汽車制造中的上下料工序

大眾的注意力通常被終極產品的光環等更直觀、更具沖擊力的東西所吸引,而上下料,常常隱沒在背景之中。當它運行完美時,大家感覺不到它的存在;只有當它出現問題(如物料中斷、機器人抓取失敗導致停產)時,人們才會驚覺它的重要性。

在汽車行業中便是如此,“上下料”是汽車生產線高效運轉的關鍵,這道看似簡單的工序,在汽車生產的四大核心工藝環節(沖壓、焊接、涂裝、總裝)中頻繁用到:

- 沖壓車間:沖壓是全廠節拍最快的區域之一,節拍常常在五到十二秒。上下料量大到夸張。沖壓機臺前需要持續把卷料裁片送入模具,模具一次成形出來后要迅速把零件取走。這里的上下料特點是高頻、高節奏、高一致性要求。

- 焊接車間:焊裝是上下料最復雜的區域,因為車身結構件種類多、工位多、定位要求高。車身骨架裝配需要不斷把門檻梁、縱梁、橫梁、前圍等大中型焊接件送上夾具。焊后件也需要從定位夾具上卸下送往下一個工位。點焊與激光焊區域也有大量上下料動作。

- 涂裝車間:車身進入涂裝前要經過預處理和電泳,需要掛上和取下掛具。車門、前蓋、后蓋屬于分件噴涂,在一些車廠會和白車身分開進入噴涂環節,這些分件也需要上下料。因為噴涂需要均勻,位置偏一點都不行,所以設備上料的精度要求極高。

- 總裝車間:總裝的上下料非常多,覆蓋所有零部件。動力總成上車前要從輸送線上下取發動機、變速箱,并與副車架進行預裝。座椅、儀表盤、中控臺、保險杠、車門內飾板等內外飾件,每個工位都是“拿一個、裝一個”。輪胎上下料是典型的重復動作,輪胎重、裝配時需要較高扭矩。玻璃安裝前的清潔與定位也屬于上下料動作,只是工藝要求更加嚴格。

- 電池車間(新能源特有):PACK 線是新能源車的重要環節,電芯、模組、上殼體、下殼體、熱管理板等全都需要頻繁上下料。電芯從來料箱中取出,再放到分選、點膠、模組線工位,全是重復性極高的機械動作。模組上線過程需要上下料搬運、堆疊、定位。

雖然上下料看似簡單,但在汽車廠中它的地位極其關鍵。原因有五個維度:

- 節拍的決定因素:汽車廠的產量由瓶頸工位節拍決定。很多瓶頸并非加工時間,而是上下料造成的時間浪費,例如:抓取不穩導致重復定位、工件卡滯導致停線、人工取件疲勞導致節拍波動等,所以上下料常常是“隱形瓶頸”,優先改善能直接提升產能。

- 質量和一致性的重要來源:質量問題往往來源于“放的不對”。典型例子包括:BIW定位不準導致焊點偏移、機加工工件放偏導致尺寸超差等,上下料的穩定性直接決定下工序能否按技術規范執行。

- 對外觀件的影響極大:在總裝、內外飾、涂裝中,工件表面極易被劃傷。上下料是最容易造成劃傷的環節,導致返工、返噴、廢品。所以合作企業最常要求的能力是:工件避讓路徑的穩定性、放置緩沖與力控,這決定新品外觀品質能否達標。

- 換型與柔性制造的關鍵:現代汽車廠混線生產:油車、混動、純電同線。混線制造的核心不是機器人焊點,而是上下料是否能快速換型:抓手可否快速更換、上下料邏輯能否依據VIN自動切換、托盤是否標準化等,柔性制造的地基就是上下料的柔性程度。

- 安全與勞動強度:人工上下料常是以下風險源頭:重載搬運、高溫件(烘房、熱處理)、刀鋒邊(沖壓件毛刺),高頻重復動作導致疲勞和工傷,因此上下料是自動化改造最優先的方向。

上下料環節的挑戰與變革

在傳統的汽車上下料環節面臨著諸多困境,首當其沖的就是對人力的高度依賴,受限于體力有限導致工人上下料動作不一致,其次是衍生的相關問題如安全風險大、質量風險、節拍波動等,在汽車生產線上易發生擠壓、墜落,存在一系列的人員安全問題,并且由于人工操作的精度低導致的擺放誤差,工作節拍不恒定等問題。而傳統的自動化方案雖然效率等問題得到解決但其剛性的特性并不適應當今的市場對產線的柔性要求。這一系列的問題催生出一系列的新需求如降低體力勞動,減少傷害、提高上下料效率和精度以提高產品良率。

這些需求促使協作機器人在汽車上下料方面的應用,詳細來說,將協作機器人用于該工序的好處有:

- 提升效率與節拍穩定性:協作機器人可實現恒定循環時間(±0.05s級),避免人工節拍波動。其次,協作臂能與人同步工作,實現“人機混協”,減少等待。并且還支持24/7連續作業,緩解夜班、假期產能不足。最終使得單工位節拍穩定性提升20~40%,設備利用率提升10~15%。

- 降低人力依賴與勞動強度:上下料多為高重復、重體力、低附加值作業(如取放車門、座椅、電池包)。協作臂可接替這些動作,釋放人工專注于質量判斷或裝配確認等高價值任務。這將促使節省人力30~50%,崗位安全性提升,員工離職率降低。

- 提高質量與一致性:人工上下料易導致姿態偏差、劃傷、誤放等問題;協作臂重復精度高(±0.02~0.05mm)。可結合視覺/力控系統實現柔性放置與外觀防護。數據化操作可自動記錄上料批次、位置、時間,實現質量追溯。最終使次品率降低10~30%,裝配一致性提升。

- 增強柔性與多品種適應能力:傳統硬自動化只能應對單一車型或零件,一旦換型需大改夾具。而協作臂支持拖動示教、視覺識別、快換夾具,換型時間從小時降到分鐘,可服務多工位、多零件,滿足混線生產(如不同車型共線的車門、座椅等)。這種柔性提升,滿足“多品種小批量”趨勢,ROI周期縮短。

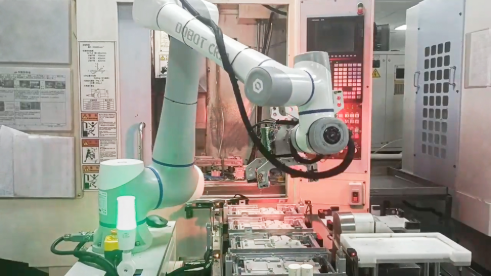

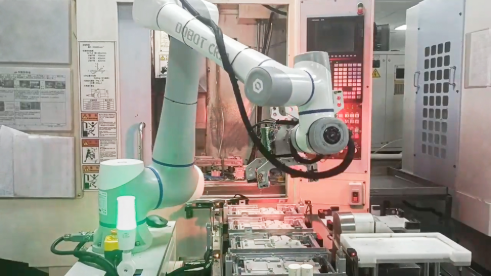

越疆CRA系列協作機器人

越疆CRA系列協作機器人憑借其一系列高性能指標和針對性的功能設計,在汽車上下料應用中表現出色,其優勢主要體現在以下幾個方面:

- 精準操控與高速穩定:CRA系列協作機器人重復定位精度達到了±0.02毫米,能夠確保物料被精準地放置到指定位置。即使在執行復雜動作時,機器人的絕對定位精度也能穩定在0.2至0.4毫米的范圍內。在高效作業方面,CRA系列的關節運動速度最高可達223°/s,整體運動節拍提升了25%。更為重要的是,在如此高速的運動狀態下,其末端的抖動被控制在0.3毫米以內,有效避免了因振動導致的放置不穩或碰撞問題。

- 安全防護與柔性協作:CRA系列內置了多重安全功能。其電磁抱閘系統能在意外斷電時,在18毫秒內實現快速制動,確保末端工具墜落幅度小于1毫米,極大降低了設備損壞和安全風險。其次部分型號(如CRAS系列)還搭載了非接觸式安全皮膚,能在15厘米距離外感知到障礙物,并在10毫秒內實現"碰前即停",實現了在人機協作環境下的高效與安全平衡。

- 智能視覺與快速部署:CRA系列與越疆VX500智能相機深度集成,實現了"即插即用"。這套視覺系統搭載了自研的2.5D空間定位補償算法,空間補償精度高達±0.26毫米,能有效解決因地面不平或AGV平臺傾斜導致的抓取定位不準難題。在部署效率上,憑借圖形化編程和拖拽示教功能,傳統需要數周部署的視覺上下料項目,用CRA系列可能僅需數天即可完成。官方數據顯示,其部署時間相比傳統方案可縮短高達80%,能快速響應產線變更加急訂單生產需求。

越疆CRA系列協作機器人在汽車制造上下料環節帶來了顯著變革,推動上下料從“人工重復勞動”邁向“人機混協柔性智造”,實現節拍更穩定、質量更一致、安全更可控的人機融合生產模式,成為汽車制造智能化轉型的重要支點。

總結而言,汽車制造上下料環節所面臨的從“剛性”到“柔性”、從“人機隔離”到“人機協同”的范式轉變,是催生并推動協作機器人在這一領域廣泛應用的根本驅動力。它不是一個“為技術而技術”的選擇,而是市場需求、生產模式和技術演進共同作用下的必然產物。